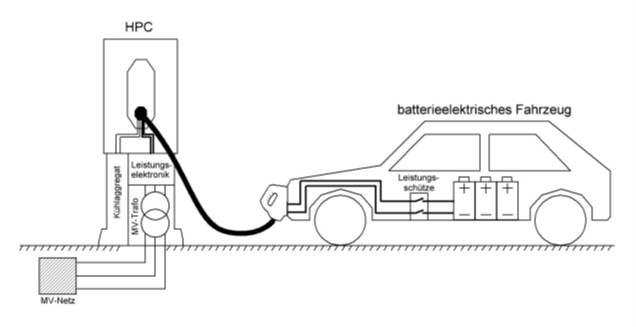

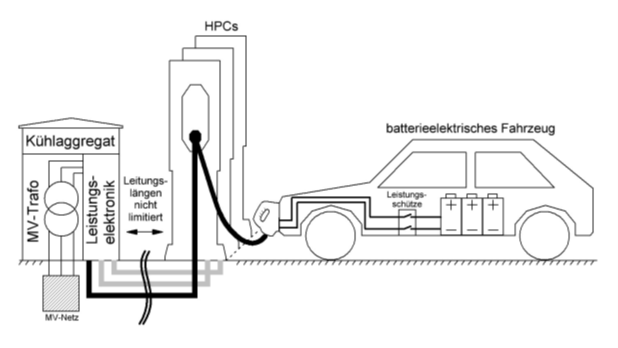

Die rasante Zunahme von Elektrofahrzeugen auf unseren Straßen erfordert nicht nur eine erhöhte Anzahl von Schnellladeplätzen, sondern auch eine sorgfältige Berücksichtigung der Sicherheitsaspekte. Beim Laden mit derart hohen Leistungen (>>100 kW) ist die sichere Funktion aller Systeme essenziell, um Personen- und Sachschäden auszuschließen. In diesem Zusammenhang gibt es verschiedene Sicherheits- und Abschaltprozeduren, die sowohl von den Ladestationen als auch von den Fahrzeugen selbst durchgeführt werden. Ziel dieser Prozeduren ist es, Ladestation und Fahrzeug nach einem Fehler ohne Schaden in einen sicheren Zustand zu überführen. In einem ungünstigen Fall kann es beispielsweise dazu kommen, dass das Fahrzeug den Ladevorgang bei maximalem Ladestrom oder Überstrom durch das Öffnen der fahrzeuginternen DC-Schütze unterbrechen muss. In solchen Situationen müssen die im Fahrzeug vorhandenen Schütze in der Lage sein, das sichere Trennen des Stromes zu gewährleisten.

Wie zuvor erläutert, können aufgrund der langen Leitungen zwischen Container und Ladepunkt erhebliche Induktivitäten im Strompfad auftreten. Zusätzlich bringen Ausgangsfilter der Leistungselektronik einen weiteren Induktivitätsbeitrag ein, der zudem stark nichtlinear sein kann. Wenn es nun durch die fahrzeuginternen DC-Schütze zur Notabschaltung kommt, werden diese stromdurchflossenen Induktivitäten ohne definierten Freilaufpfad geschaltet. Die induktiv gespeicherte Energie wird im Schaltlichtbogen des Schützes in Wärmeenergie umgesetzt. Ist dieser Energieeintrag für das DC-Schütz zu groß, kann es zur Zerstörung des Schützes kommen. Hohe Sachschäden am Fahrzeug des Ladekunden sind die Folge.

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB

Fraunhofer-Institut für Integrierte Systeme und Bauelementetechnologie IISB